#오늘의 Tip & Trick은 무엇인가요?

일반적으로 구조물이 단시간에 걸쳐 큰 하중을 받는 경우, 장시간에 걸쳐 작용되는 하중과는 달리 순간적인 충격으로 큰 거동이 예상됩니다. 이 거동은 하중에 단순 비례하지 않고, 때때로 구조물의 사고로 이어질 수 있기 때문에 예방하는 차원에서 SIMULATION의 중요성이 증가되고 있는 추세이지만 충돌에 대한 문제는 비선형적인 충격 하중의 예측이 쉽지 않고 해석 시 고 사양의 장비를 사용해도 시간이 많이 걸려 어려운 문제로 다뤄지고 있습니다. 오늘의 Tip & Trick에서는 3DEXPERIENCE Works를 통해 유체가 갑자기 방출되어 파이프의 한 부분이 회전하여 이웃 파이프와 충돌하는 상황의 해석을 소개하고자 합니다.

#Tip & Trick 배우기

1. Tip & Trick에서 설명하는 제품은 무엇인가요?

오늘의 Tip & Trick에서는 3DEXPERIENCE Works 시뮬레이션 도메인에 속해있는 Structural Mechanics Engineer Role 사용할 예정입니다. Structural Mechanics Engineer Role은 Abaqus Explicit Solver 기반으로 정적 해석뿐만 아니라 동적 해석에도 신뢰도 높은 해석 결과를 제공합니다.

2. Structural Mechanics Engineer Role로 어떻게 해석을 수행하나요?

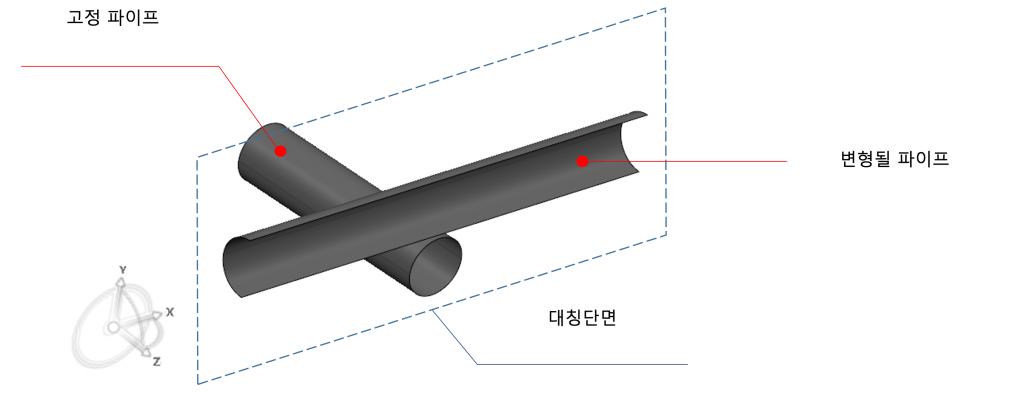

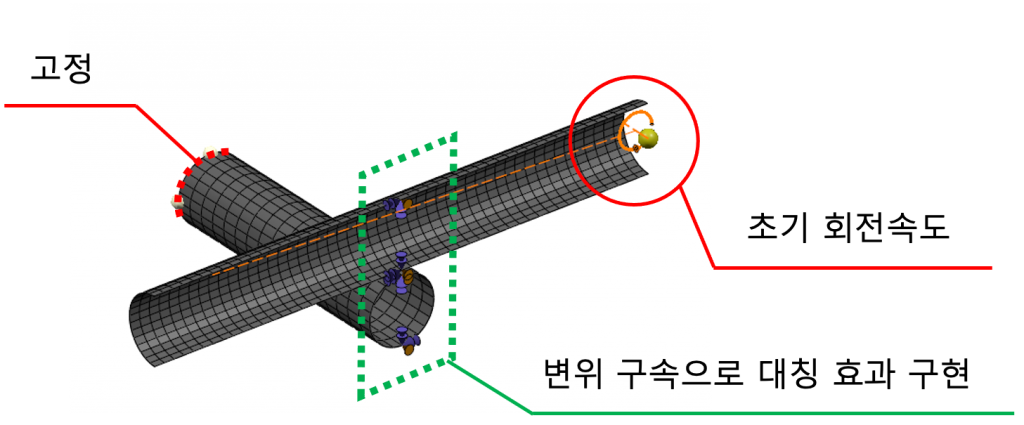

그림 1은 본 해석에 사용되는 모델 형상을 나타내고 있으며 특정 파이프가 다른 파이프에 충돌하는 현상을 시뮬레이션합니다. 해석 모델은 대칭 조건을 만족하므로 그림과 같이 대칭단면을 설정하고 전체 형상의 절반만을 모델링하겠습니다.

<그림1. 해석 모델>

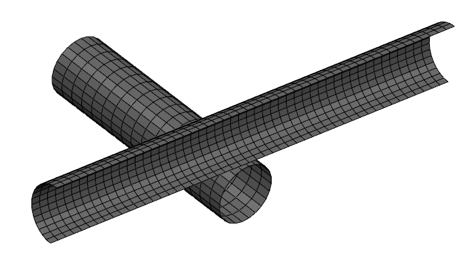

파이프의 길이에 비해 두께가 얇기 때문에 두께 방향으로의 응력의 변화 보다는 길이 방향의 응력 및 변형의 확인을 목적으로 곡면 모델을 사용하였고, 사각형 형태의 쉘 메시를 작성하였습니다. 두께 정보는 10.97mm로 쉘 단면 속성으로 입력했습니다. 앞서 설명한 것처럼 절반의 모델만 고려하고. 변형될 파이프에 초기 회전 속도를 부여하여 단시간 내에 변형하는 파이프의 충격 응답을 해석하고자 합니다.

<그림2. 메시 생성>

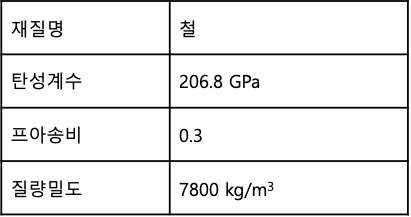

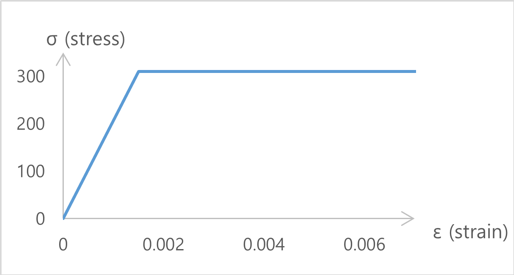

파이프 재질은 두개의 파이프가 동일한 철 재질로, 소성 변형에 대한 경화지수가 0인 등방성 탄성 – 완전 소성(isotropic elastic – perfectly plastic) 재질이라 가정하겠습니다. 물성치는 표1과 그림3과 같습니다.

표 1 재질 물성치

<그림3. 응력-변형률 선도>

3. 해석 조건은 어떻게 되나요?

고정 파이프는 끝단이 완전히 고정되었다고 가정하겠습니다. 변형될 파이프는 회전에 대해서 자유도를 가지고 있습니다. 해석이 시작되면 변형될 파이프가 x축을 따라 반시계 방향으로 75rad/s의 속도를 가지고 회전하면서 고정 파이프에 접촉하고, 이 순간 충격이 발생합니다. 그림 4에 표현된 기호는 파이프의 회전 기준점이 됩니다. 충격이 일어나는 순간 파이프와 파이프 간에 접촉이 발생합니다. 이 때 마찰력을 포함하기 위해 마찰 계수 0.2를 접촉 조건으로 부여하겠습니다.

4. 해석 수행은 어떻게 하나요?

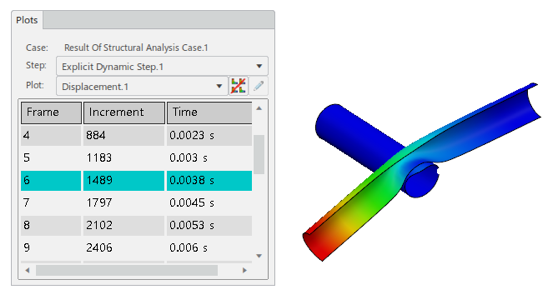

파이프와 파이프의 충돌은 0.015초 내에 발생하고, 시간에 따라 변하는 파이프의 거동을 표현하기 위해 단일 스텝의 Explicit dynamic step을 통해 수행되었습니다. 3DEXPERIENCE Works의 Structural Mechanics Engineer Role은 Local computing 과 Cloud Computing을 지원하므로 사용자의 PC환경에 따라 자유롭게 선택하여 사용할 수 있습니다.

5. 해석 결과는 어떻게 되나요?

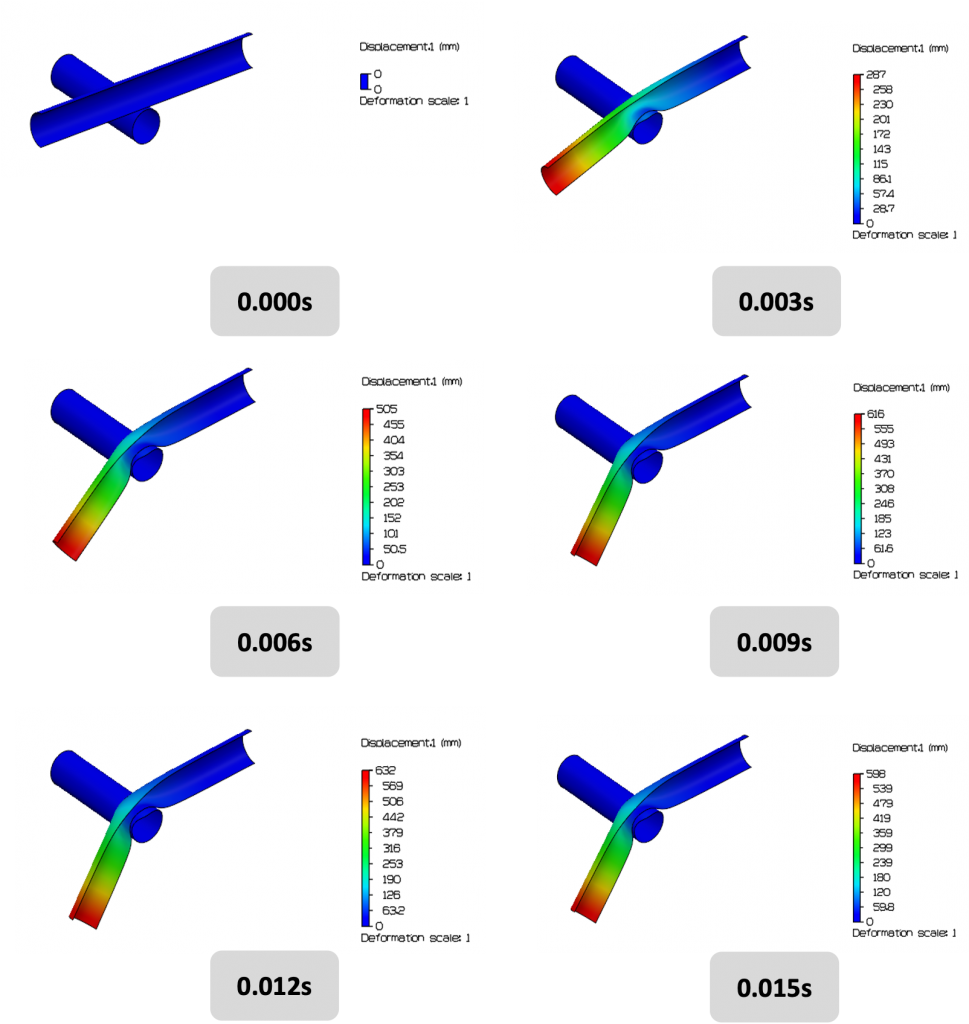

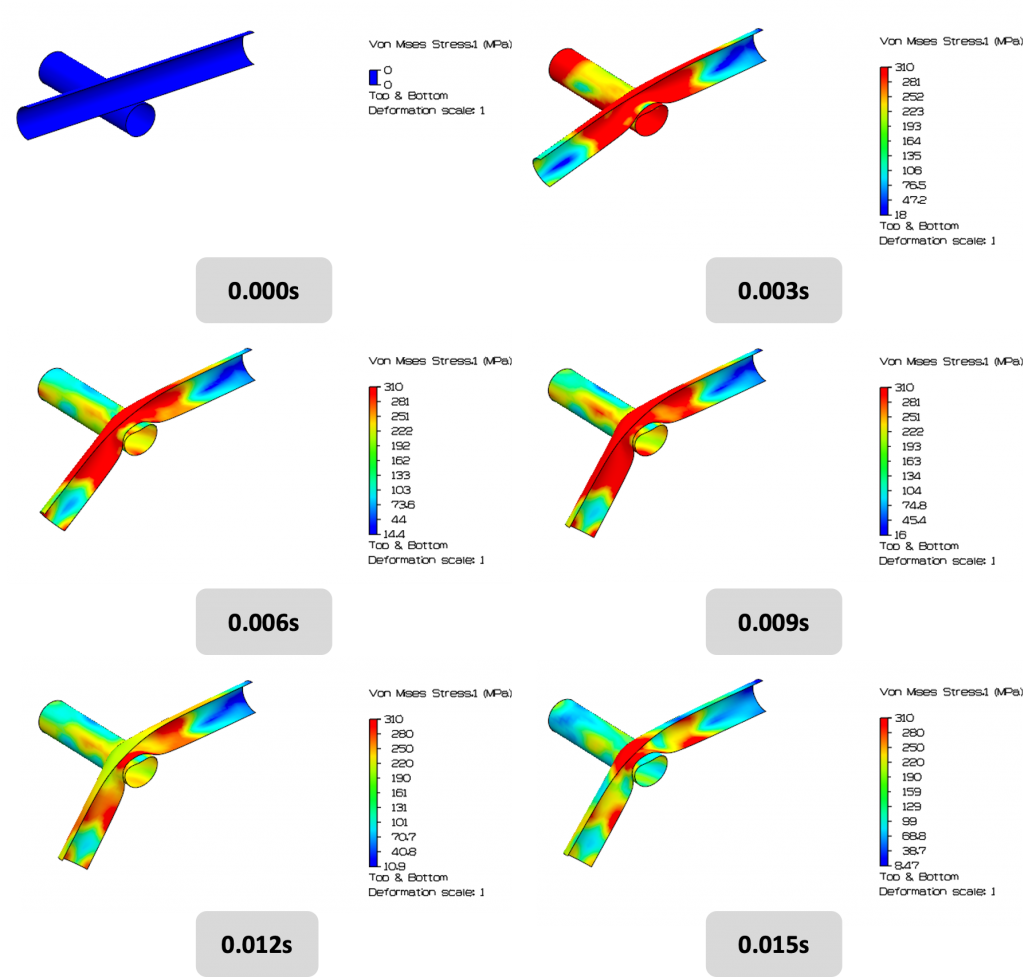

해석을 수행하면 0초부터 0.015초까지의 파이프의 거동과 시계열 응답을 확인할 수 있습니다. (그림 5). 그림 6은 파이프의 X축, Y축, Z축 방향의 변위를 합산한 결과를 보여줍니다. 또한 그림 7은 Von Mises 응력 결과를 보여줍니다. 완전 소성 재료의 특성에 따라 탄성 한계를 지난 시점부터는 변위가 증가되어도 응력이 더 이상 증가하지 않는 경향을 보여주고 있습니다.

<그림 5 시간대 별 결과 확인>

<그림 6 시간대 별 변위 결과>

<그림 7 시간대 별 VON-MISES 응력 결과>

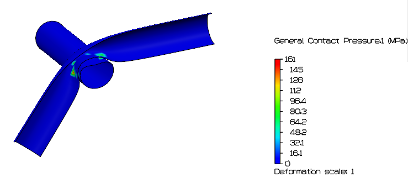

그림 8은 최대 접촉력이 발생한 순간의 결과입니다. 0.0105초에서 관측되었으며, 이 때의 접촉 압력이 최대 161MPa가 발생되었습니다. 접촉이 균일하지 않고 국부적으로 발생하고 있음을 확인할 수 있습니다.

<그림 8 0.0105s 접촉력 결과>

#Tip & Trick 마무리

오늘의 Tip & Trick에서는 Structural Mechanics Engineer Role을 통해 얇은 파이프 간의 비성형 충돌해석 수행하는 방법에 대해 알아보았습니다.

이번 Tip & Trick의 내용과 같이 Structural Mechanics Engineer Role의 비선형 동적해석은 강력한 솔버를 통해 매우 정확한 결과를 제공하고 있습니다.

이번 해석 사례는 비록 2개의 파이프 간의 간단한 충돌 해석을 간략히 보여주었으나 기본적인 explicit 기반의 비선형 동적해석의 절차에 대한 내용을 모두 포함하고 있습니다.

3DEXPERIENCE Works의 구조해석의 Role을 활용한다면 기존 솔루션들에 비하여 보다 쉽게 수해할 수 있으며 숙련된 해석자가 아니더라도 이와 같은 해석을 매우 효율적으로 수행할 수 있다는 장점을 가지고 있습니다. 또한 다양한 CAD model과의 통합 워크플로우를 통해 디자인 변경에 따른 해석 결과를 빠르게 얻을 수 있습니다.

3DEXPERIENCE Works 팬페이지에 방문하시면, 더 많은 자료를 확인하실 수 있습니다.